.jpg)

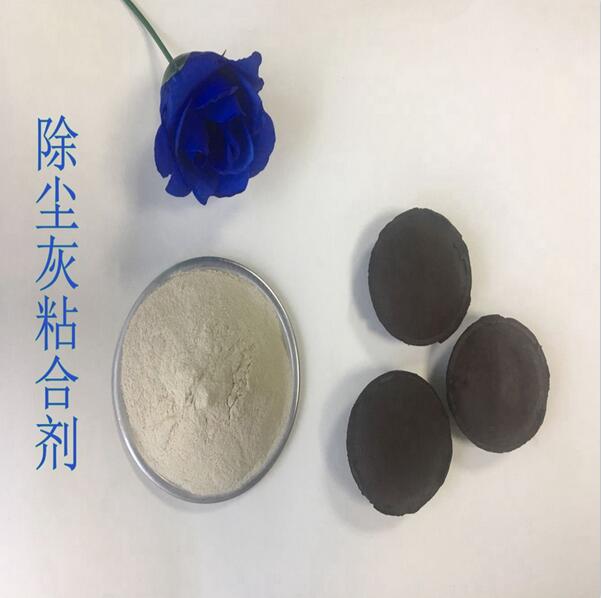

在转炉吹炼初期炉内温度较低时加入除尘灰球团,由于熔点较低的除尘灰球团富含Fe2O3,增加了出渣中的FeO含量,加速CaO的溶解速度,显著降低炉渣黏度,有利于FeO向石灰晶格内迁移并生成低熔点物质,防止石灰表面2CaO·SiO2的生成。贵州除尘灰粘合剂小编告诉大家:同时前期较高的FeO能快速在钢渣界面形成乳化渣,加速脱磷反应。

冷却效果较好、改善渣料结构

冷却吸热包含物理冷却吸热和化学冷却吸热两方面。物理冷却吸热方面,除尘灰球团与铁矿石的组成相似(主要含TFe),二者的物理吸热原理相同。化学冷却吸热方面,冷压球以分解还原反应吸热为主,发生的主要吸热反应为Fe2O3、FeO与CO间的吸热反应,但铁矿石中的TFe较除尘灰球团略高3%-8%,所以铁矿石的化学冷却吸热好于除尘灰球团。在相近铁水成分、出钢温度范围内,针对除尘灰球团与铁矿石的冷却效果进行对比,验证除尘灰球团的冷却效果与铁矿石的冷却效果基本相近。由于渣中分批加入冷固球团,其溶解吸热可相应减少其它渣料的投入。冷固球团加入转炉后,石灰熔化率的提高加上冷固球团带入的一部分CaO可减少石灰的消耗。

简化炉前操作

因冷固球团良好的起渣、化渣效果,代替了矿石,大大简化了炉前操作。吹炼前期配加除尘灰球团能均衡冶炼前期升温速率,遏制吹炼前期因化学元素氧化期短而造成的前期渣还未化好已开始进入C-O反应期,进而避免了吹炼中期金属“返干”和脱磷率低的情况,同时降低了转炉钢铁料消耗。

降低转炉护炉成本

目前转炉护炉主要依靠吹炼过程增加炉渣碱度、MgO含量来减少转炉吹炼过程对炉衬的侵蚀;使用补炉料对出钢面和出渣面进行适当的补炉。但加入冷固球团可使转炉炼钢初期炉渣的碱度提高,使MgO在渣中的溶解度降低,减少转炉冶炼前期炉衬的侵蚀,有利于延长转炉耐材的寿命,进而降低转炉的护炉成本。

提高金属收得率

冷固球团中TFe含量在50%-55%,使转炉除尘灰中的金属得到有效回收。通过转炉使用冷固球团的大量数据对比分析得出,在其他冶炼条件相同时,使用冷固球团的钢铁料消耗比未使用降低6.35kg/t,经济效益非常显著。

以上就是贵州除尘灰粘合剂小编给大家整理的,除尘灰冷固球团项目实施后,通过设备、工艺、物料配比等一系列研究优化,为转炉冶炼创造了条件,实现了短流程废旧金属循环综合利用,既充分利用除尘灰中铁、钙等有价资源,降低冶炼的成本,还能一定程度解决废料产生的资源浪费和环境污染等现象,创造了显著的经济效益和社会效益,推进钢铁业的可持续发展。

返回顶部